加工技術で見る。

NC自動旋盤加工

NC旋盤加工による精密切削加工は池上精機のコア技術です。

小径/微細の機械部品、光通信部品、半導体装置部品、航空機部品、医療機器部品、ボルト、ナット等の精密部品切削加工を行っております。

特徴

- 小径/微細サイズ~φ32までのNC旋盤加工

- 池上精機の保有するNC自動旋盤の加工径はΦ0.1という小径/微細なサイズからΦ32までの加工を得意としております。

- 「1個」からの特注品加工、試作~月産「100,000個」以上の量産加工まで対応しています

- 最少加工ロットは「1個」から対応いたします。

量産加工では「100個」程度の小ロットから月産「100,000個」以上の量産まで柔軟に対応いたします。 - 多種多様な材質に対応

- 池上精機では、多種多様な材質を加工することができます。

チタン2種、チタン4種、64チタン、ニッケル、ニッケル合金、SUS630、アンビロイ、タングステン、コバール等加工しにくい材料の加工も得意としております。

光通信部品

医療部品・摺動部品・インプラント

関連設備

| 設備名 | メーカー・型式 | 能力 | 保有台数 |

|---|---|---|---|

| NC複合自動盤 | ツガミ,シチズン,スター | φ1~φ32 | 12 |

| 高精度NC旋盤 | ツガミPL3B | φ21~φ70 | 1 |

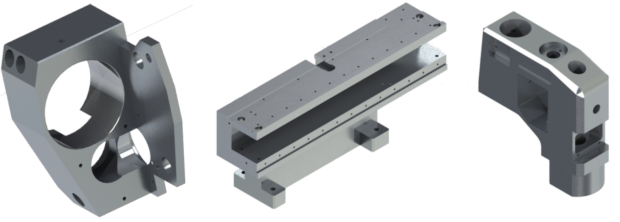

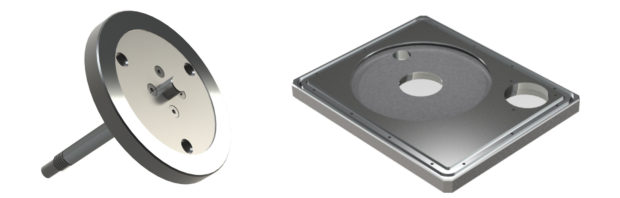

マシニング加工(MC)

金属や樹脂などで精度を必要とするものや複雑な形状を要するもの、また小ロットから大きなロット(量産)まで柔軟に対応いたします。

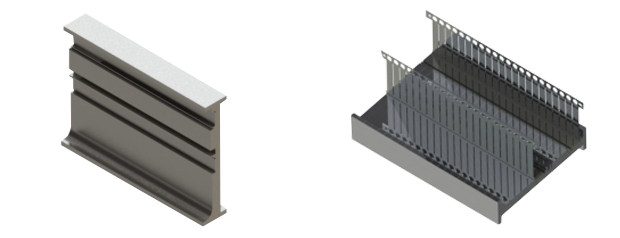

精密研磨加工

円筒研磨、平面研磨、内径研磨、治具研磨、ラップ、ホーニング、バフなど、精度や仕上りに応じて多種多様な研磨の対応が可能です。

- マウンターなど半導体の製造装置

- 精密な位置決めに使用するステージ、スライダ

- ガイドの製作に必要な精密研磨

- 超硬、セラミック、ガラス、結晶

- 金型部品、精密な治具など

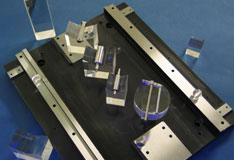

ワイヤーカット加工

複雑な形状や機能部品への展開も対応しております。

また、他工程との組合せや、治具の工夫で安定した精度と品質を保証いたします。

NC旋盤加工

Φ32以上で精度を必要とする部品や特殊な材料、難削材の試作~量産(1個~数100個)まで幅広く対応いたします。

マシニング加工、歯切り、円筒研磨などの他工程との組合せで様々な形状に対応しています。

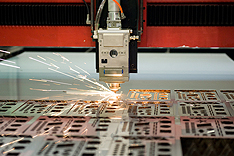

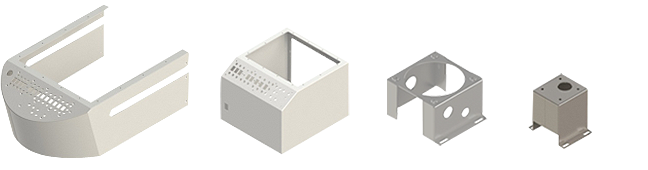

板金加工、筐体加工、外装品、塗装

外観の仕上りを必要とする外装部品、複雑な曲げや溶接を要する部品、ステンレス、チタン、アルミなどの技術を必要とする部品を手掛けています。

※3Dデータに対応しています。

転造ねじ加工

ニッケル、インコネル、ハステロイ、モリブデンなどの材料に切削ねじ加工を行うと「ささくれ」や「バリ」が出やすく、高温下や薬品下では"かじり"の原因となりますが、転造加工と酸化防止処理を行うことで問題を解決しています。

※2条、3条の台形ねじも転造加工で製作いたします。

鍛造・鋳造

鋳造、鍛造は量産向きという考え方だけではなく、ロットが小さくても複雑な形状でコストがかかり、継続性があるものにも適しております。

右写真の部品は、ショックアブソーバの中心部品であるピストンバルブです。

切削だけではコストが高く鍛造だけでは一体で作ることができず、精度も出すことができません。

そこで、鍛造でブランクを作り、圧入による組立を行ったうえで、切削加工で精度を出し、低コストを実現いたしました。

プレス加工

数量がそれほど多くなく精度が必要で、ある程度以上の大きさの部品の場合、板金加工では数が多く、プレス加工をするには金型を含め高価になってしまいますが、簡易型で対応することでコストを抑えることができます。

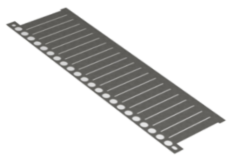

エッチング加工

板バネなどの製作において力学特性を正しく再現するには、熱や力を加えずに加工する必要があり、その解決策としてエッチング加工を取り入れています。

フィルター(各種メッシュ板)、リードフレーム、メタルリニアスケール、調整用スペーサー、ワッシャ、蒸着およびスパッタリング用マスクなどの製品にも対応しております。

射出成型

エンジニアプラスチックなどの機能性材料から厳しい精度の成型を、金型から製作します。

また、簡易金型による小ロット製作、TOPAS、フッ素樹脂などの成型も行っています。

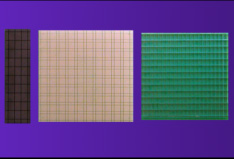

ダイシング加工

ダイシング加工は、

- パッケージなどの製品化されたものの断面を見る場合

- 脆性材や薄いものの切断

- 壊れやすいものの切断

- 高い精度で切り出したい場合

などに適した切断方法です。

アルミナ、ジルコニア、炭化ケイ素、窒化ケイ素、サファイア、石英などの切断に適しています。

彫刻・刻印

目盛り加工、銘板、ロゴなどを機械彫刻やレーザーや酸化マーキングにより刻印を行っております。

超音波加工

ガラスやセラミックなどの脆性材料の穴加工や部分加工、加工しにくい材料に最適な方法です。